Véritable agent dopant des batteries de véhicules électriques (voir p. 18), le PVDF est tout aussi incontournable au cœur des piles à combustible.

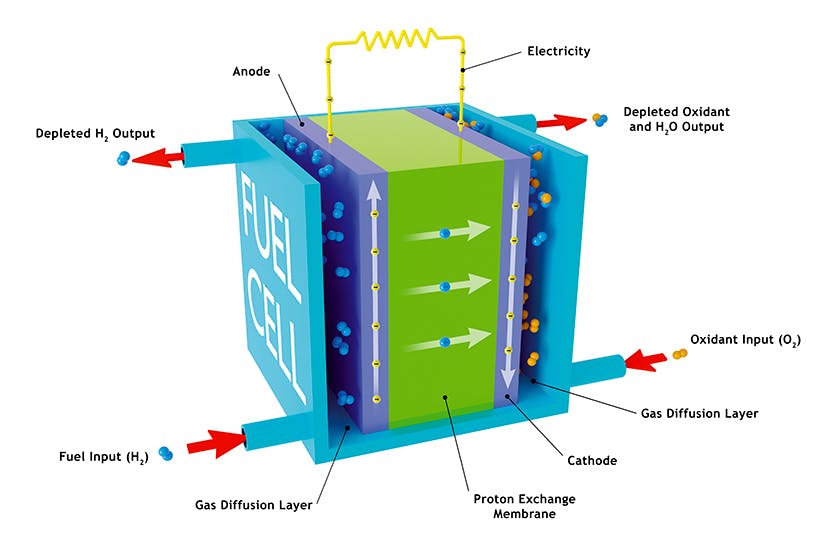

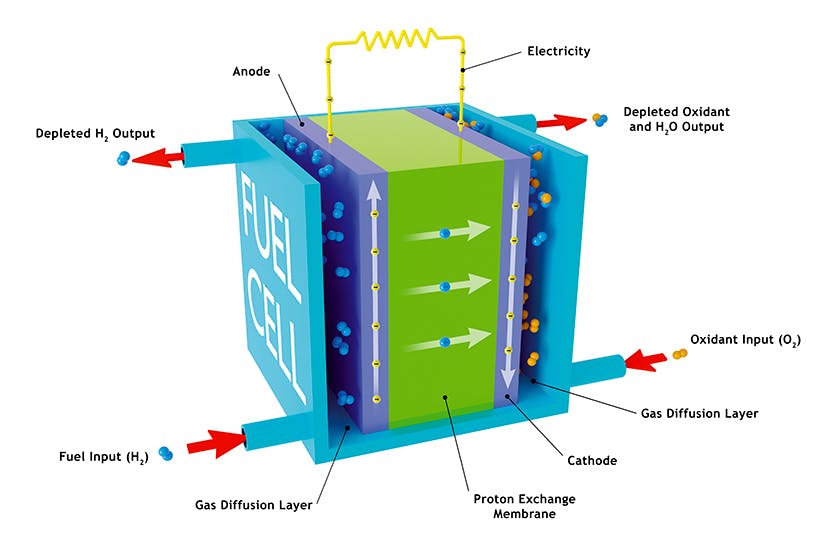

Grâce à sa haute stabilité électrochimique, il joue un rôle essentiel de liant dans la formulation des plaques bipolaires en graphite qui servent de collecteur de courant, assurent le refroidissement et le transport des gaz. Une application pour laquelle Arkema vend déjà des quantités significatives de son PVDF Kynar®. Le Groupe développe également des grades de PVDF Kynar® fonctionnalisé, dotés de propriétés avancées de conduction protonique, de tenue en température et de résistance à la dégradation chimique : d'ici quatre à cinq ans, ils permettront de booster les performances des membranes d’échange, qui conduisent les protons au sein de la pile.

Les polymères fluorés électroactifs de la gamme Piezotech® sensibles aux chocs, aux déformations et aux vibrations acoustiques ouvrent des perspectives d’innovation à haute valeur ajoutée pour la sécurité des véhicules à hydrogène. Utilisés pour former des capteurs intégrés à la couche de composite, ils peuvent assurer une fonction de contrôle en continu de l’état de santé des réservoirs à hydrogène : cela permet aussi aux fabricants de dimensionner la structure au plus juste au regard de l’enjeu sécurité, générant des économies de matières premières. Pour cette application, encore au stade R&D, Arkema envisage les premiers débouchés d’ici trois à cinq ans.

Polyamide 11 Rilsan® : des solutions biosourcées pour le liner et le bobinage

Le polyamide 11 Rilsan®, polymère haute performance 100 % biosourcé, a les qualités requises pour constituer le liner (revêtement intérieur) des réservoirs haute pression. Imperméable à l’hydrogène, résistant aux chocs à froid (la température du réservoir peut descendre à -50 °C en cas de détente rapide), peu sensible aux variations de température et facile à mettre en œuvre, y compris pour des pièces de grande dimension (les réservoirs pour camions par exemple), il est déjà utilisé par plusieurs fabricants. D’ici deux ou trois ans, il offrira également une solution de nouvelle génération pour la production de rubans de composites à fibre de carbone pré‑imprégnés de poudre fine Rilsan®, permettant de former par bobinage à chaud une enveloppe de réservoir jouant également le rôle de liner. Une option de choix pour les industriels : elle ne nécessite pas de cuisson après bobinage et demande moins de fibres de carbone (le premier facteur de coût des réservoirs) que l’époxy à résistance égale.